I nostri prodotti, la nostra passione

Due secoli di esperienza, oltre 1400

professionisti altamente specializzati, 9

stabilimenti certificati GMP pharma. Dalla

lavorazione del vetro, della plastica, della

gomma e dell’alluminio prende forma il nostro

impegno per la salute.

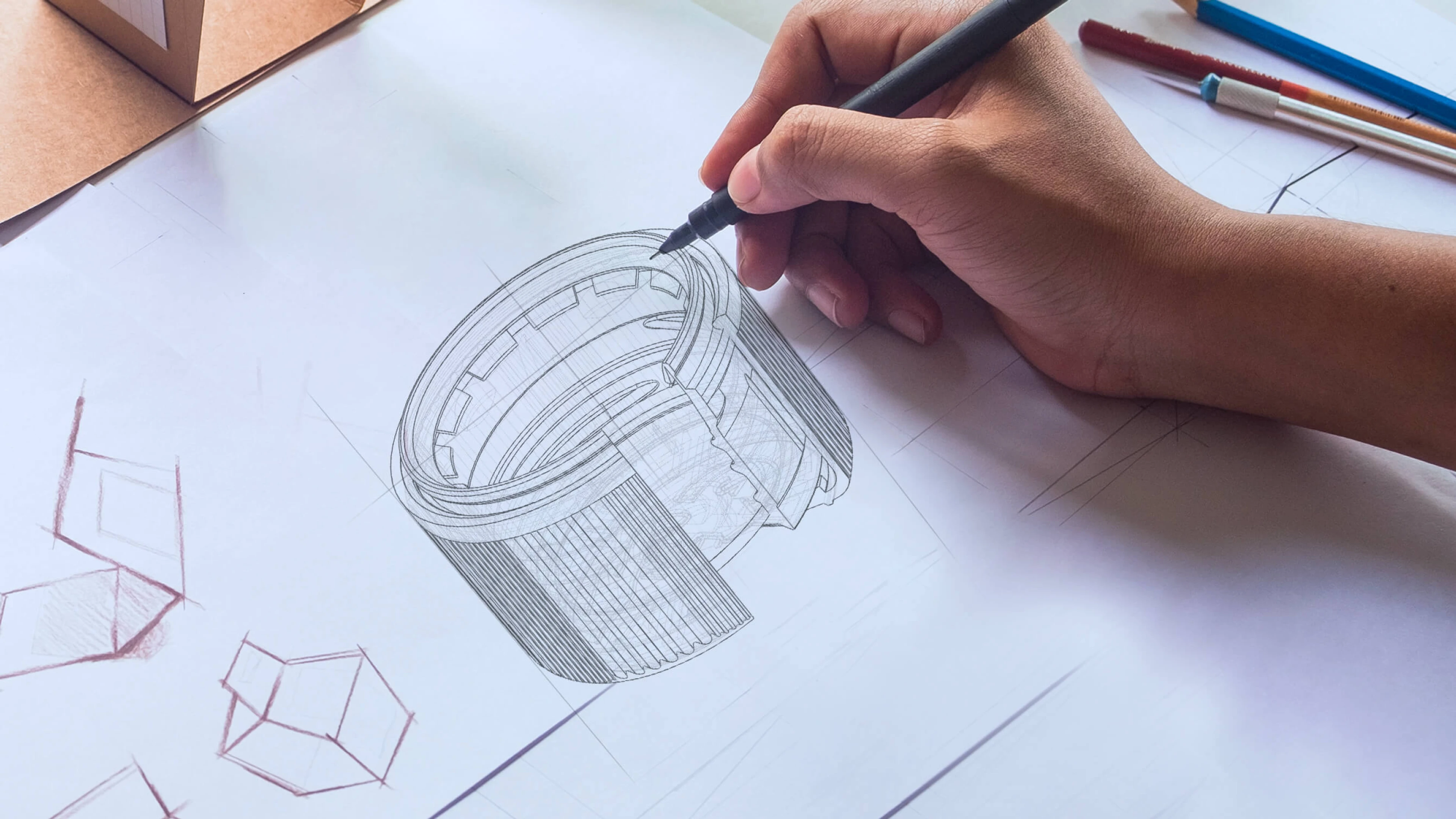

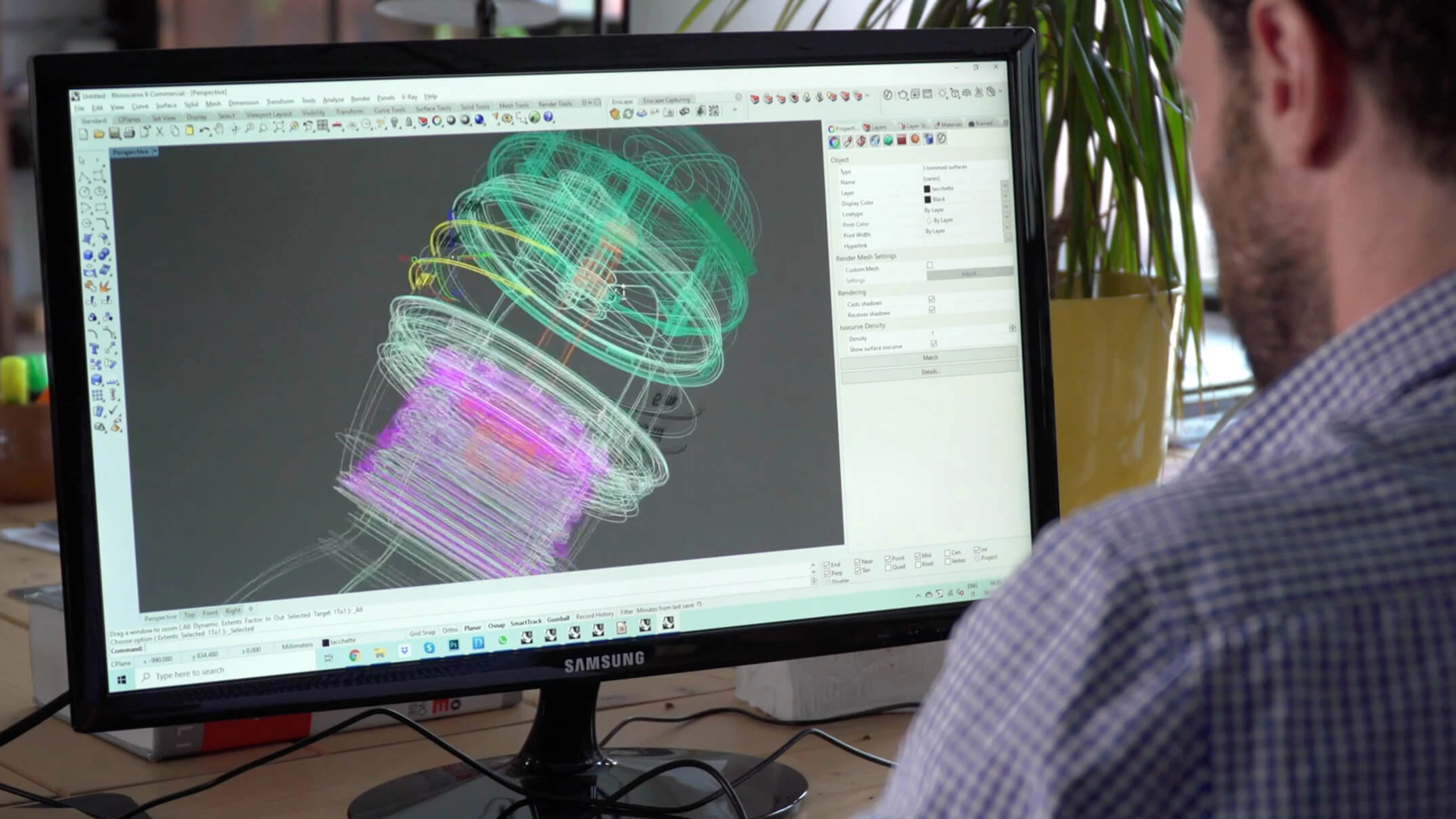

Risultato di un'esperienza in continua evoluzione

Gestiamo tutte le fasi della creazione del

packaging farmaceutico, dalla

progettazione alla produzione e ai servizi

post-vendita. Le nostre soluzioni evolvono

continuamente per rispondere alle

esigenze sempre nuove dei nostri clienti, e

per intercettare i bisogni emergenti

dell’industria farmaceutica.

Innovazione continua

Grazie a un lavoro di ricerca e

sviluppo incrementale

perfezioniamo ogni giorno i nostri

prodotti, controllando i materiali,

aggiornando i processi,

adattando gli standard di qualità

alla necessità di migliorare

sempre l’affidabilità, l’efficacia, la

sostenibilità del packaging

farmaceutico.

Innovazione radicale

Attraverso il nostro programma di

innovazione aperta e partecipata

coinvolgiamo partner, clienti e

utenti nella progettazione di

nuove soluzioni per la salute, e

nell’ideazione di modelli di

business sostenibili.

Condividiamo con i nostri

interlocutori il percorso di

ideazione e sviluppo dei prodotti,

per garantire un ciclo continuo di

innovazione ed elaborare

soluzioni flessibili e

personalizzate già dalle fasi

pre-cliniche di approvazione del

farmaco.

Innovazione condivisa

Collaboriamo con istituzioni,

università, centri di ricerca,

consorzi internazionali, società

no profit, piattaforme di open

innovation e di innovation

crowdsourcing. Nell'ambito delle

nostre partnership elaboriamo

progetti per lo sviluppo di

materiali sempre più affidabili e

sostenibili, per l’ideazione di

nuovi trattamenti e processi di

produzione, per il design di

prototipi e soluzioni di nuova

generazione. Allo stesso tempo

supportiamo progetti di

accessibilità e inclusività sociale,

e sosteniamo la ricerca scientifica

e la crescita dei talenti.

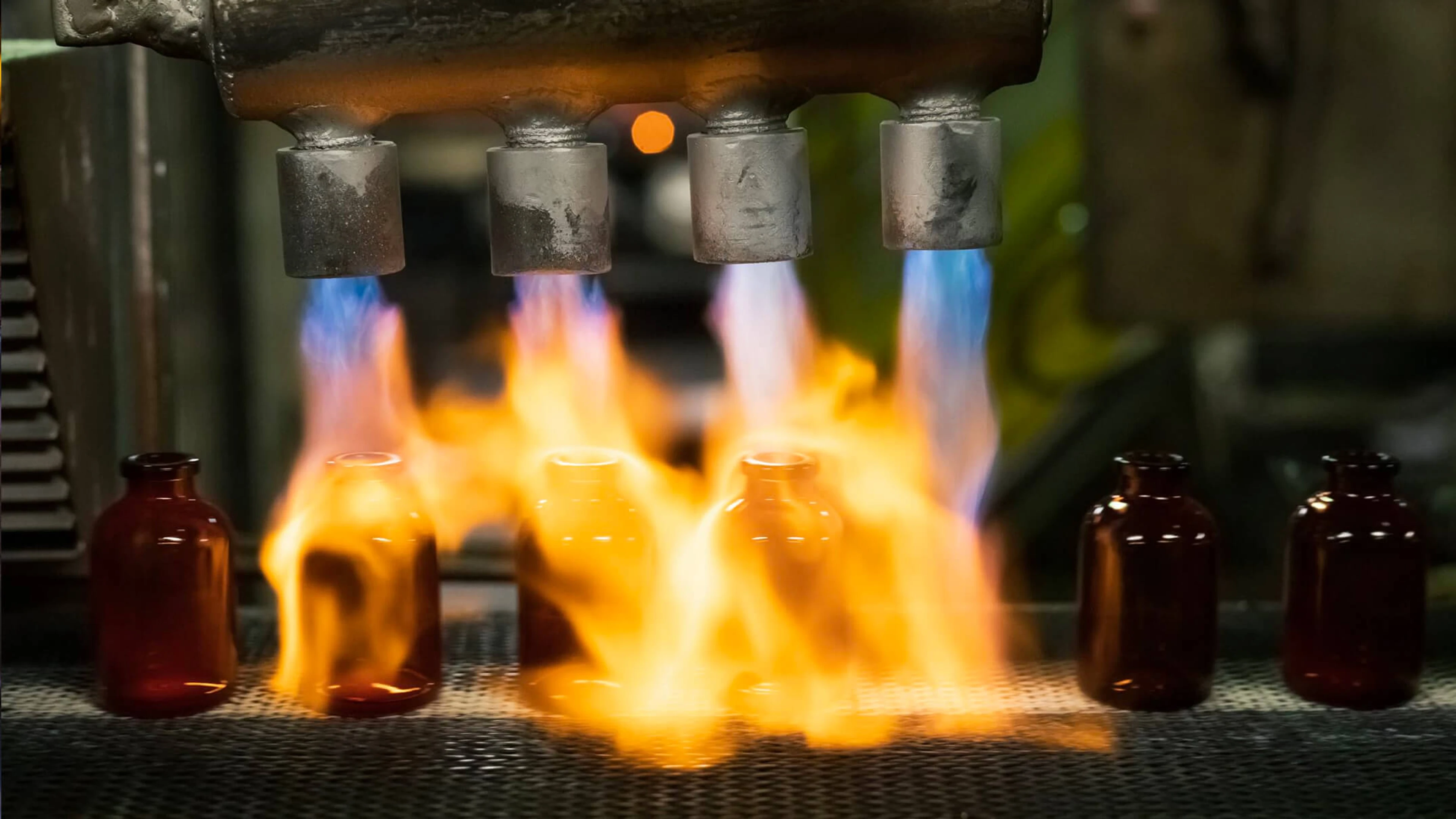

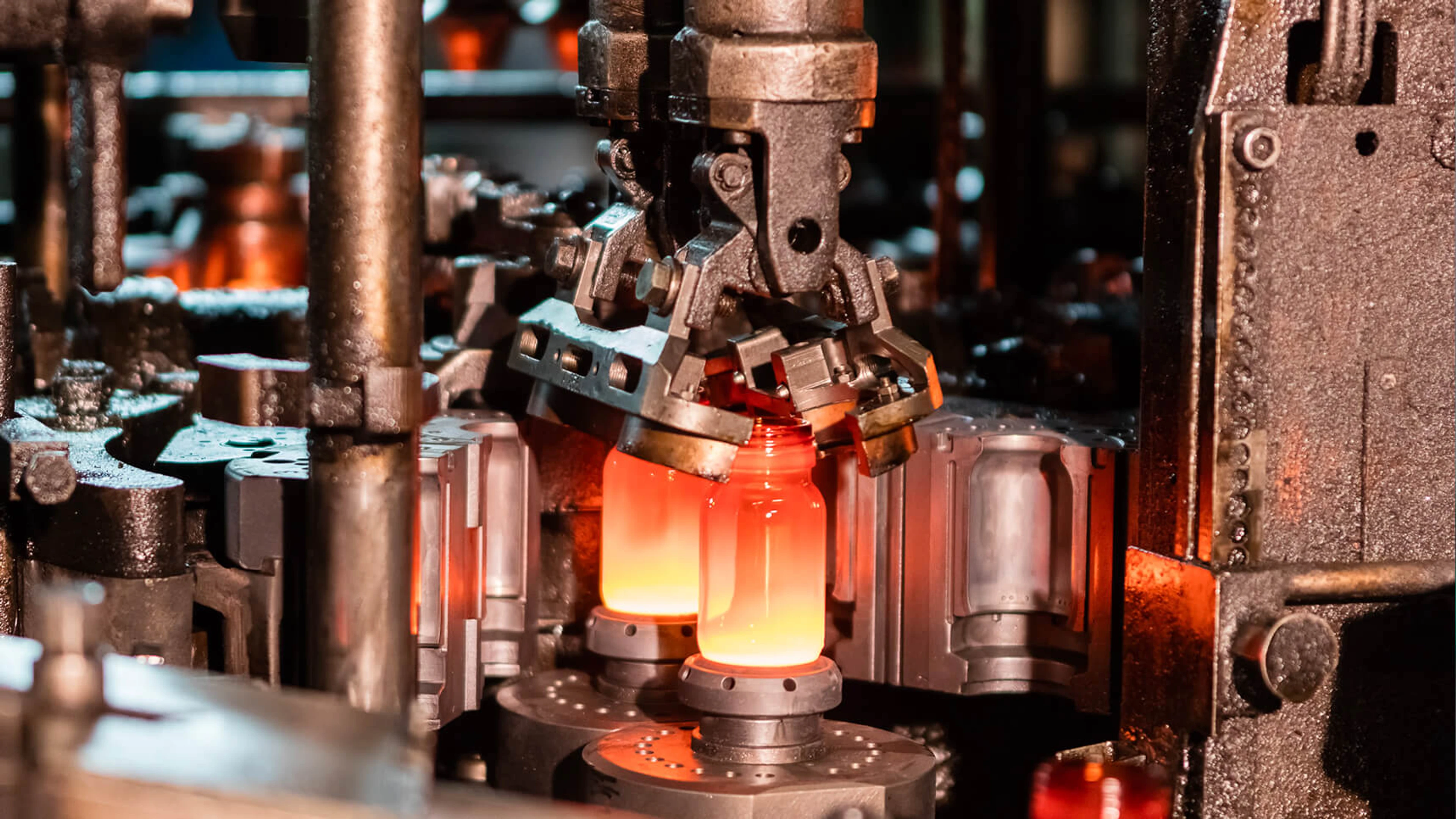

Di una maestria vetraria lunga 200 anni

Negli stabilimenti di Bergantino, San Vito al

Tagliamento, Altenfeld e Bad Königshofen

padroneggiamo i due principali processi di

trasformazione del vetro: lo stampaggio e

la trasformazione del vetro tubolare. Per il

vetro da stampo utilizziamo due diverse

tecnologie che garantiscono la massima

flessibilità alle nostre soluzioni. Dalle

materie prime ai controlli in uscita,

gestiamo l’intera filiera di produzione.

Materie prime e pre-formatura

Negli stabilimenti di produzione

del vetro arrivano le materie

prime e i materiali dai quali parte

la lavorazione. Per il vetro da

stampo, la sabbia silicea, la soda

e altre componenti vengono fuse

nelle fornaci; per il vetro

tubolare, i tubi di vetro

semilavorati vengono processati

con specifiche macchine di

formatura. Entrambi i processi si

basano sul calore: la

trasformazione dei materiali

avviene attraverso l’aumento

della temperatura, che permette

di modellarli e dargli forma. Sia

nel caso del vetro da stampo, sia

nel caso del vetro tubolare,

vengono formulate tre diverse

tipologie di vetro - Tipo I, Tipo II,

Tipo III - caratterizzate da

proprietà chimiche e fisiche

differenti e ideali per dare

risposta a tutte le esigenze

dell'industria farmaceutica.

Vetro da stampo

Il vetro fuso a 1600 C° viene

convogliato verso le macchine di

formatura, che consentono di

modellare il prodotto finito

attraverso due diverse tecnologie

di stampaggio. La tecnica

"soffio-soffio" si basa su una

prima fase di soffiatura per

creare il vuoto nella preforma,

che poi viene modellata da un

altro getto d’aria e assume la

forma definitiva. La tecnica

"presso-soffio" prevede invece

l'impiego di un pistone che crea il

vuoto nella preforma, la quale poi

viene soffiata fino ad assumere la

forma finale. A partire dalle

conoscenze tecnologiche

maturate negli anni, introduciamo

costantemente innovazioni e

perfezionamenti che ci

consentono di mettere a punto

soluzioni altamente flessibili,

come ad esempio i nostri flaconi

Delta.

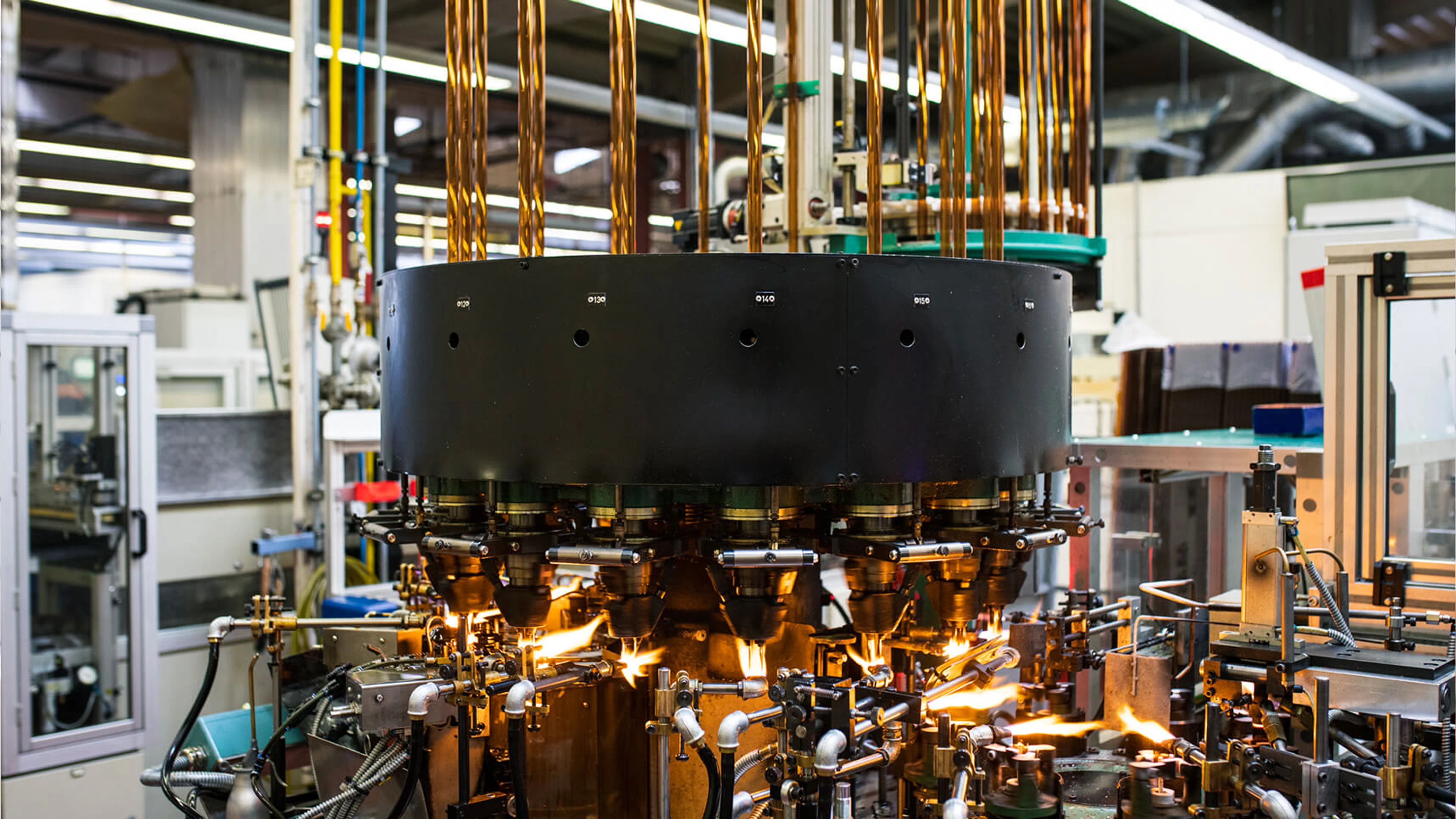

Vetro tubolare

I tubi semilavorati, acquistati da

fornitori europei di fama globale,

vengono caricati su macchine

rotative impiegate per la loro

trasformazione. I tubi vengono

scaldati con fiamme ad alta

temperatura, tagliati e formati

nelle loro parti principali, quali il

fondo del flacone, la spalla e il

collo, ottenendo così la forma

finale.

Processi secondari

Dopo la fase di formatura, sia il

vetro da stampo sia il vetro

tubolare passano attraverso un

forno di ricottura che garantisce

la rimozione delle tensioni

residue presenti nel materiale,

stabilizzando la struttura del

vetro e aumentandone la

robustezza. Vengono inoltre

applicati altri trattamenti

secondari, come ad esempio la

siliconatura e la solforazione, che

migliorano la performance dei

prodotti, li rendono più resistenti

agli stress meccanici e chimici, e

più idonei alla lavorazione in

linea.

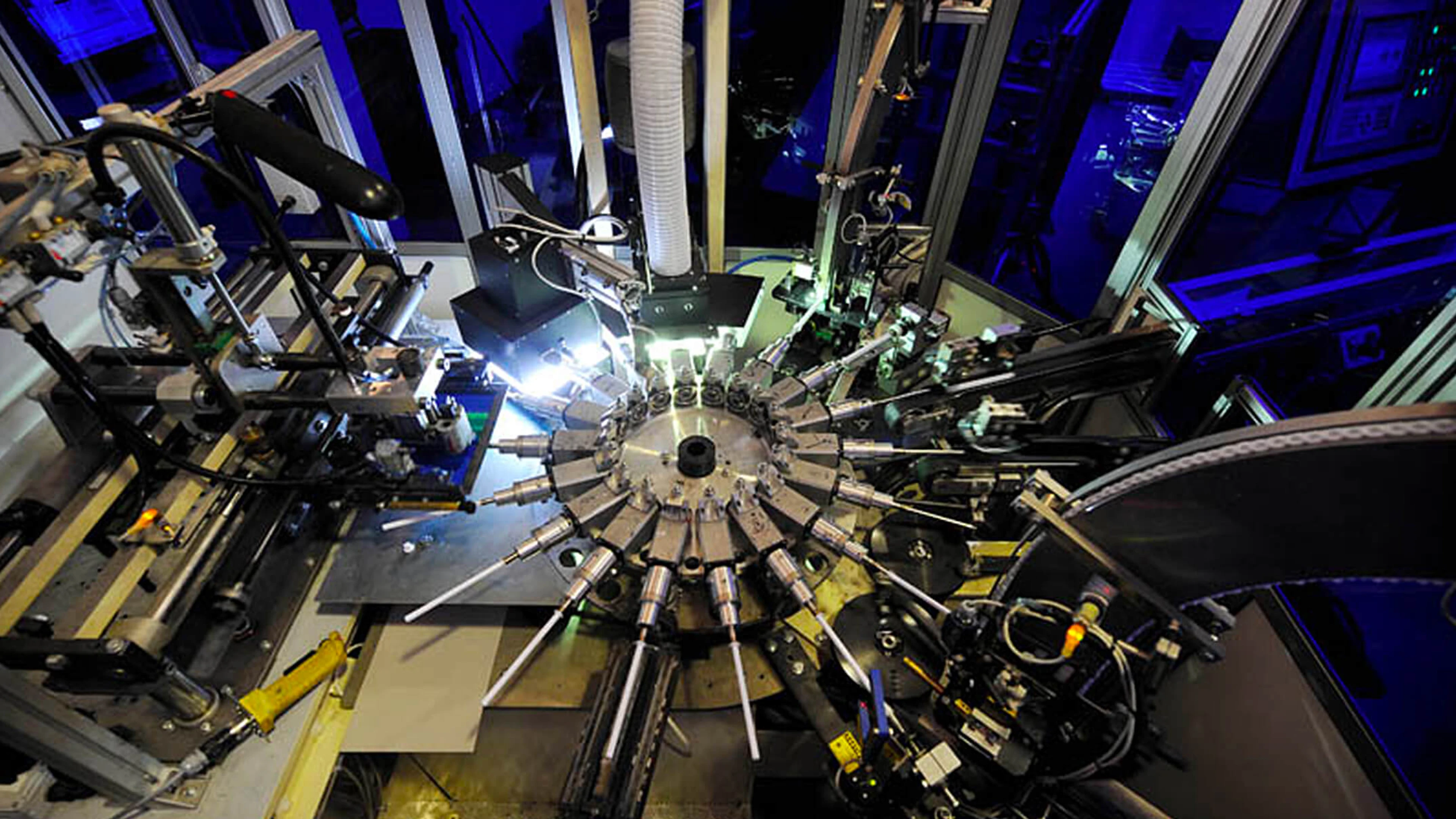

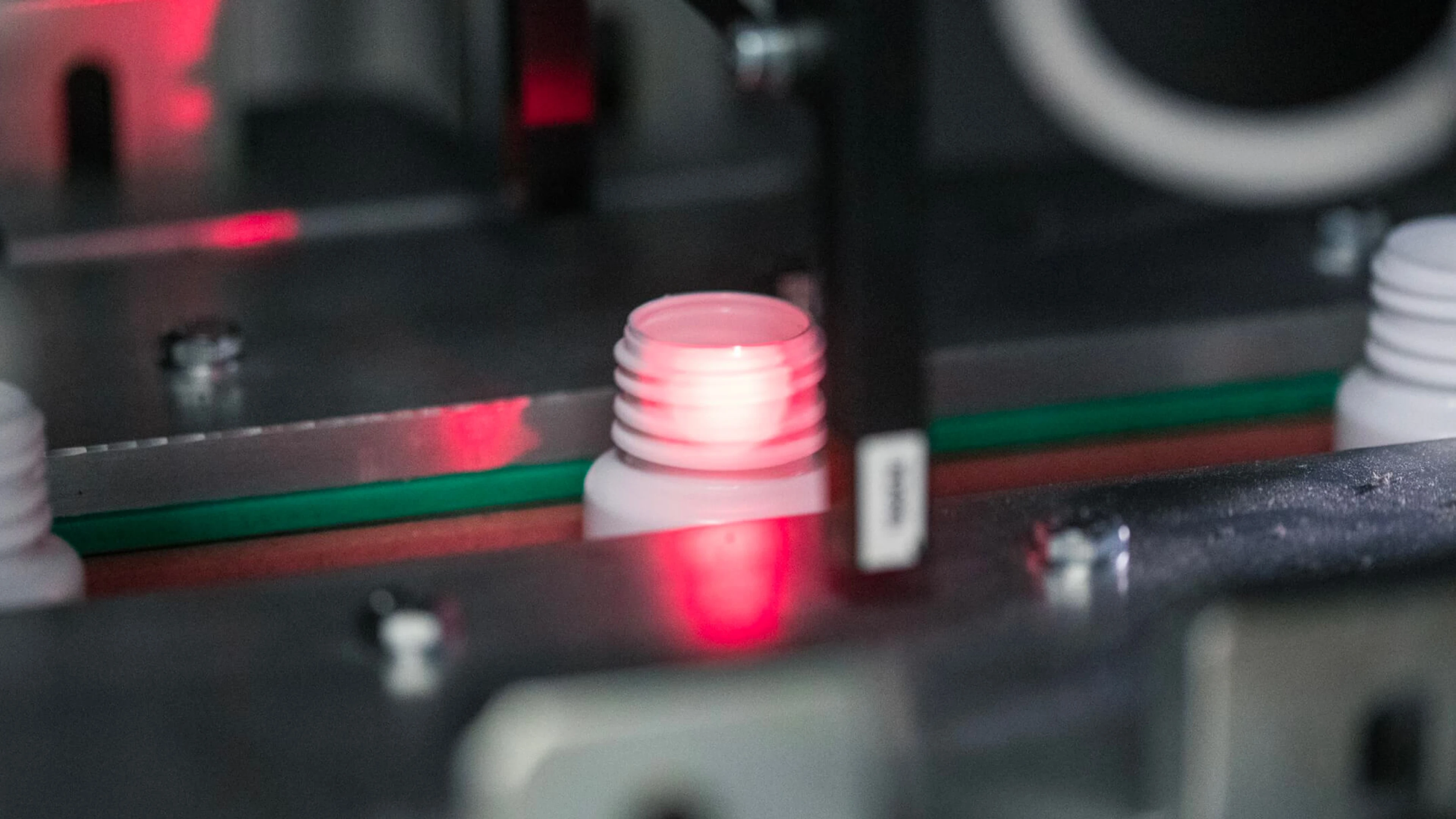

Ispezioni e controllo qualità

Dopo i processi secondari, i

flaconi passano attraverso una

serie di controlli che garantiscono

la perfetta integrità e qualità del

prodotto finito. Macchinari di

massima precisione, dotati di

telecamere ad alta risoluzione,

effettuano molteplici ispezioni al

100% su linee automatizzate, che

verificano gli aspetti estetici,

funzionali, chimici e meccanici

del prodotto, come ad esempio la

resistenza al carico assiale, alla

pressione interna e agli shock

termici. Questi test sono integrati

lungo tutto il processo produttivo

da controlli statistici manuali, che

coniugano l’apporto di tecnologie

avanzate e l’esperienza umana.

In uscita, ogni lotto viene

ispezionato da un Quality Control

Manager, che ne verifica la

conformità agli standard

qualitativi e di sicurezza, e lo

dichiara pronto per lo stoccaggio

in magazzino e la successiva

fornitura alle aziende

farmaceutiche.

Di una piattaforma multi-tecnologica per la plastica

Negli stabilimenti di Castelguelfo,

Rivanazzano, Saint-Sulpice e Hinternah

produciamo flaconi, chiusure, accessori

farmaceutici e dispositivi medici in

materiali plastici, impiegando tutte le

principali tecnologie produttive disponibili.

Abbiamo sviluppato competenze specifiche

per la lavorazione dei più comuni polimeri

esistenti - come PET, PP, PE, COC e PEN -

che da oltre 15 anni integriamo con una

ricerca costante di materiali sostenibili, tra

cui bio-plastiche, plastiche provenienti da

riciclo e da recupero della CO2.

Materie prime e pre-formatura

I granuli di plastica dai quali

parte la produzione provengono

da una lista di fornitori certificati

per qualità ed efficienza, la cui

conformità agli standard viene

continuamente monitorata dai

nostri dipartimenti interni. Nella

fase di preparazione del

composto, i granuli vengono

miscelati con gli additivi che

conferiscono alla plastica le

proprietà, le caratteristiche e i

colori richiesti, come nel caso

delle proprietà barriera di alcuni

dei nostri prodotti più innovativi.

Formatura

Attraverso una vite di

plastificazione, la materia fusa

viene convogliata in uno stampo,

e sottoposta ad un processo di

formatura che differisce a

seconda della tecnologia

impiegata. In particolare, nei

nostri stabilimenti utilizziamo 5

diversi processi produttivi, che

sono: compressione (CM),

iniezione (IM),

iniezione-soffiaggio (IBM),

iniezione-stiro-soffiaggio (ISBM) e

estrusione (EBM).

Camera bianca

Parte della nostra produzione

plastica avviene in camere

bianche ISO7 e ISO8, speciali

ambienti produttivi controllati che

limitano la presenza di

particolato e garantiscono il

continuo controllo di parametri

essenziali quali umidità,

temperatura e pressione. Di

fondamentale importanza in

questi ambienti è il sistema di

trattamento dell'aria, che

mantiene le condizioni di sterilità

e asetticità necessarie, così come

le speciali procedure di accesso e

vestiario.

Processi secondari

Dopo la formatura, i prodotti

passano attraverso dei processi

secondari che contribuiscono alla

definizione della configurazione

finale del prodotto stesso. Tra

questi c'è ad esempio

l'assemblaggio di componenti

semi-finite, la stampa di

serigrafie informative o

decorative e l'aggiunta di

specifiche caratteristiche

direttamente richieste dal cliente.

Ispezioni e controllo qualità

Come per il vetro, per ogni fase

del ciclo di produzione sono

previsti controlli che garantiscono

integrità e conformità dei

prodotti. La prima ispezione si

applica alle materie prime in

entrata e include la verifica delle

certificazioni richieste. Poi una

serie di controlli automatici in

linea verificano gli aspetti

estetici, e la tenuta funzionale,

meccanica e chimica dei

manufatti. Anche nel caso della

plastica, lungo tutto il processo

sono presenti ulteriori controlli di

qualità che integrano le verifiche

svolte dalle macchine di

ispezione. In uscita, ogni lotto

viene ispezionato da un Quality

Control Manager, che ne verifica

la conformità agli standard

qualitativi e di sicurezza, e

stabilisce se possa essere

rilasciato e stoccato nei

magazzini.

Di solide competenze nella trasformazione della gomma e formatura dell'alluminio

Lo stabilimento di Vasto produce sistemi di

chiusura in gomma e in alluminio ad

utilizzo farmaceutico, che estendono la

nostra offerta aggiungendo alle soluzioni

che proponiamo un’ulteriore garanzia di

sicurezza, efficienza e flessibilità.

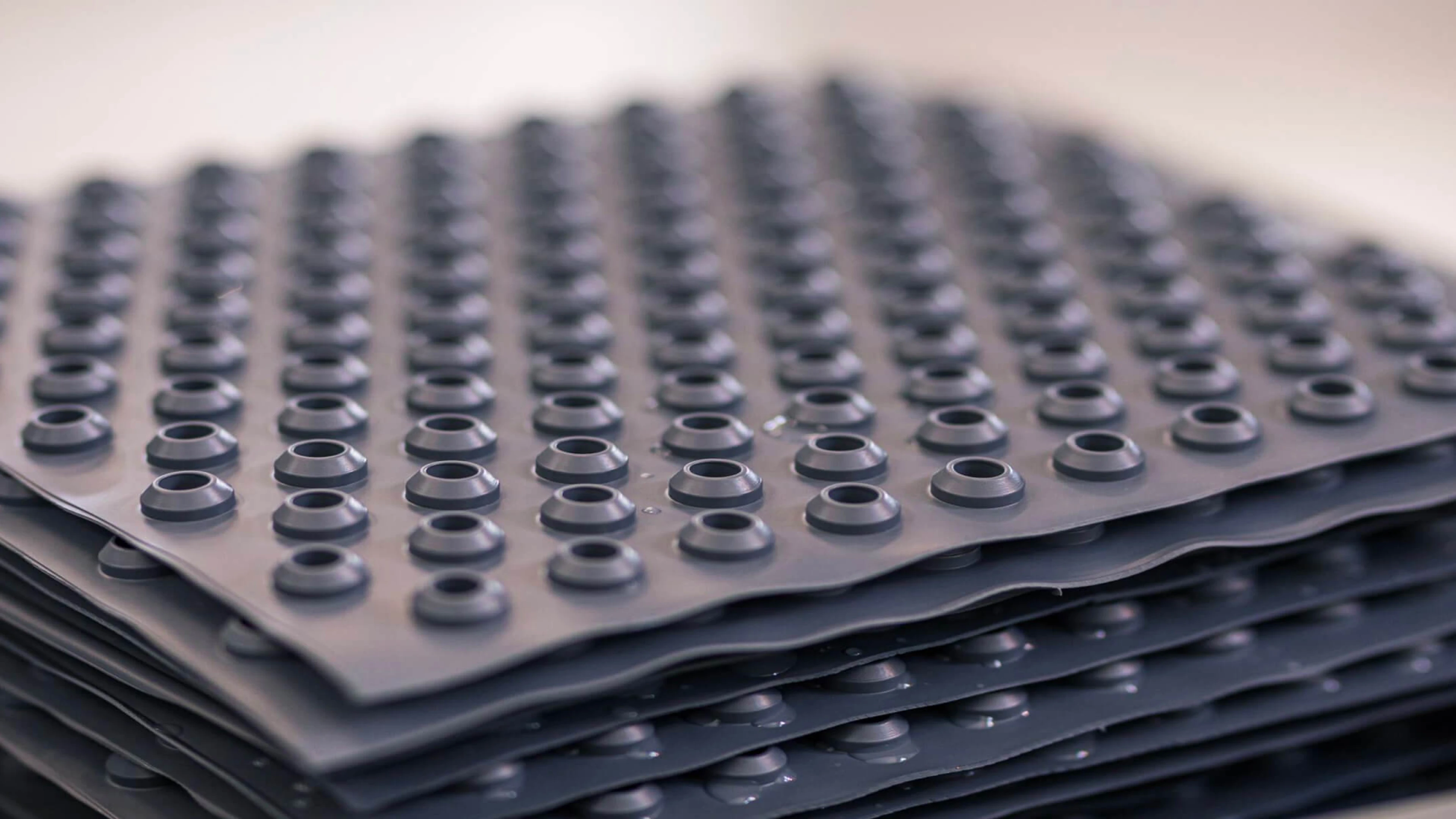

Gomma

I fogli di gomma che arrivano

nello stabilimento vengono

sottoposti a un processo di

“vulcanizzazione”, che ne

modifica la struttura molecolare

per aumentarne elasticità,

resistenza, forza e viscosità.

Vengono quindi fustellati e

modellati al fine di ottenere le

chiusure in gomma. I prodotti

passano poi all’interno della

camera bianca, un ambiente

detto "a contaminazione

controllata" nei quali è presente il

filtraggio attivo dell'aria e il

costante controllo dei principali

parametri ambientali. Qui

vengono lavati con acqua

purificata e sottoposti a

trattamenti per migliorarne le

caratteristiche fisico-chimiche.

Nella camera bianca vengono

anche effettuati accurati controlli

sul 100% dei pezzi, con sistemi di

visione ad alta risoluzione.

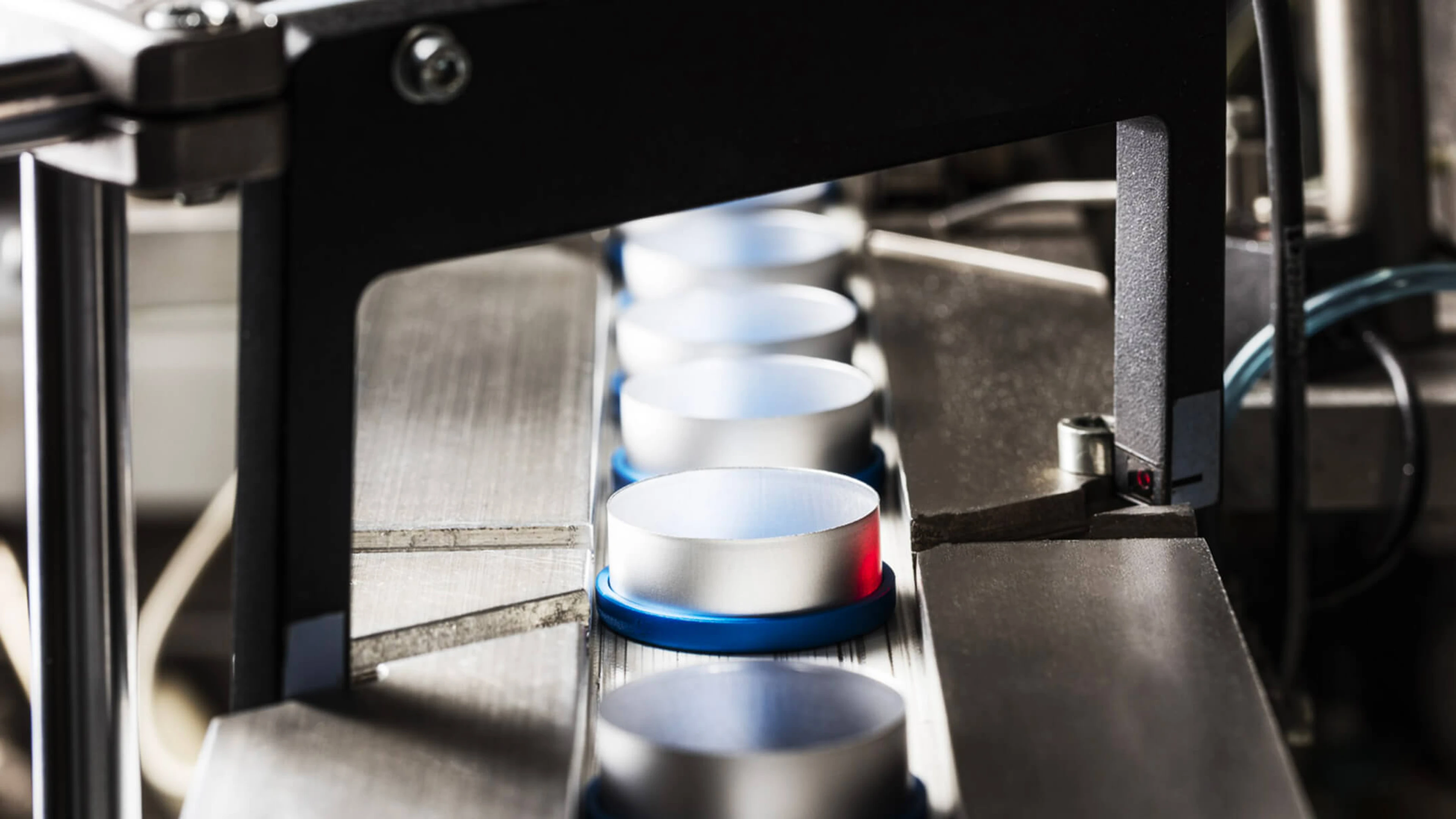

Alluminio

L’alluminio entra nello

stabilimento nella forma di

sottilissimi fogli arrotolati. Ogni

rotolo viene fustellato

longitudinalmente in modo da

ottenere dei cerchi tondi, a loro

volta modellati per ricavare le

ghiere in alluminio, che per una

parte costituiscono il prodotto

finito. Alcune delle ghiere invece

sono sottoposte ad un secondo

processo produttivo, che consiste

nell'assemblaggio con un

dischetto in plastica per formare

un sistema di chiusura composto,

la tear-off closure.

Della ricerca permanente di soluzioni sostenibili

Da oltre 15 anni la nostra ricerca si

concentra su materiali e processi

sostenibili. Per ridurre l’impatto ambientale

della produzione, seguendo le logiche

dell'economia circolare. I nostri prodotti

sostenibili in vetro e plastica sono riuniti

nella linea EcoPositive, costruita attorno a

tre diversi approcci.

Regenerate

Questi prodotti derivano dal

riciclo di plastica e vetro di tipo II

e di tipo III provenienti da filiera

esterna certificata per utilizzo

farmaceutico. La lavorazione

chimica e meccanica dei

materiali riciclati permette di

rigenerare la materia prima -

granulo o polvere di vetro - che

sta alla base del nuovo ciclo di

lavorazione.

Renew

Questi prodotti derivano

dall'utilizzo di materie prime di

origine vegetale, quindi

integralmente rinnovabili e

provenienti esclusivamente da

fonti non destinate

all'alimentazione umana. Dalla

lavorazione e trasformazione di

queste materie prime vengono

poi ricavati i componenti

necessari a creare il polimero,

avviando un nuovo ciclo di

produzione della plastica.

Reloop

Sono prodotti ottenuti elaborando

e reimmettendo nel ciclo

produttivo elementi di scarto: da

un lato l’anidride carbonica, che

attraverso un procedimento

chimico può essere catturata e

trasformata in molecole che

costituiscono la struttura

polimerica della plastica;

dall’altro i residui produttivi del

vetro di tipo I, che vengono

integralmente riutilizzati e

reimmessi nel ciclo di lavorazione

del vetro.